Qué temperatura es la más importante a la hora de recomendar una grasa. ¿La temperatura de gota, o la temperatura de operación?

Este dilema nos lleva a explorar la composición de las grasas y la complejidad de ambas temperaturas.

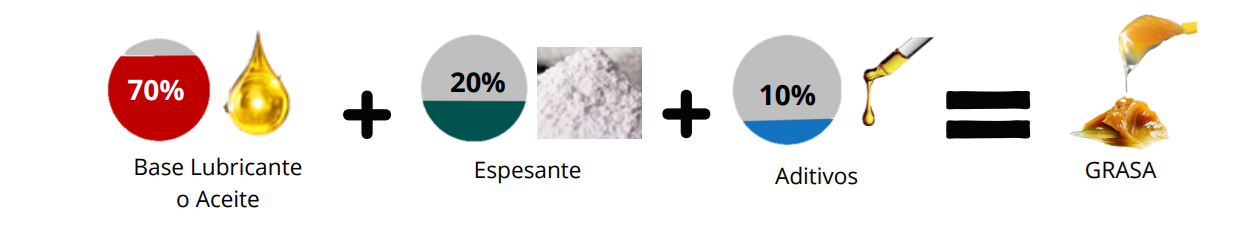

Composición de una grasa:

La grasa está compuesta en su mayor parte por base lubricante o aceite, el espesante es el que le da consistencia a la grasa y los aditivos aportan mejores propiedades.

¡Ahora bien! ¿En qué se diferencia la temperatura del punto de gota a la temperatura de operación?

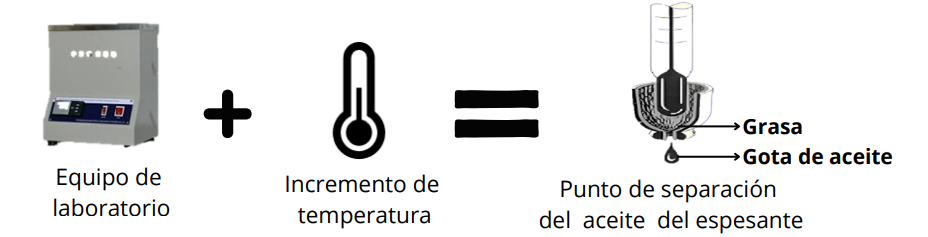

La temperatura de punto de gota es la temperatura máxima que puede soportar una grasa y ocurre cuando el aceite base se separa del espesante. Esta prueba se efectúa en un laboratorio bajo condiciones ideales (sin agentes externos, siguiendo la norma ASTM D2265)

Prueba de laboratorio

Por otra parte, la temperatura de trabajo o de operación de una grasa es cuando esta comienza a trabajar en el equipo bajo distintas condiciones de operación como son:

Dichas condiciones causan que la grasa disminuya su capacidad de soportar temperatura, comenzando su descomposición y oxidación, a temperaturas más bajas que la temperatura de gota.

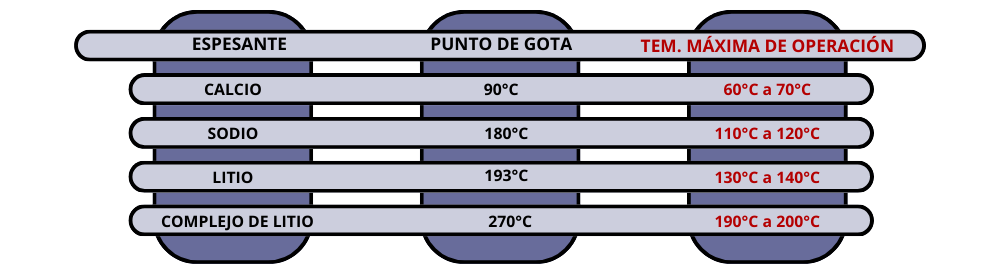

En la siguiente tabla puedes observar la temperatura de operación vs punto de gota, según el tipo de espesante.

Entonces, ¿qué temperatura debemos tener presenta a la hora de recomendar una grasa?

Hay quiénes confunden la temperatura de operación de la grasa con el indicador de la prueba de temperatura de gota, es de suma importancia tener en mente que esta prueba no tiene soporte en el tema del desempeño de servicio de la grasa, por esta razón es mejor seleccionar una grasa por la temperatura de operación o trabajo, esto nos garantiza la protección en condiciones de operación de un equipo.

En Proquimsa y NUREX contamos con un equipo de ingenieros técnicos con un profundo conocimiento en el proceso de lubricación. Contáctanos y recibe soluciones en lubricación especializada para mejorar la confiabilidad en tu empresa